Qualität für jeden Anspruch

In und durch alle Bereiche zieht sich das Qualitätsbewusstsein jedes einzelnen unserer Mitarbeiter. Maßstab für bestmögliche Qualität und Wirtschaftlichkeit sind dabei stets die konkreten Anforderungen des Kunden. Wir prüfen optisch, taktil, berührend und berührungslos in Genauigkeitsklassen ab 0,01 mm mit bis zu 150 Teile/min. Hochgenau prüfen wir im Bereich von 0,001 mm mit ca. 2-4 Teile/sec (bauteilabhängig).

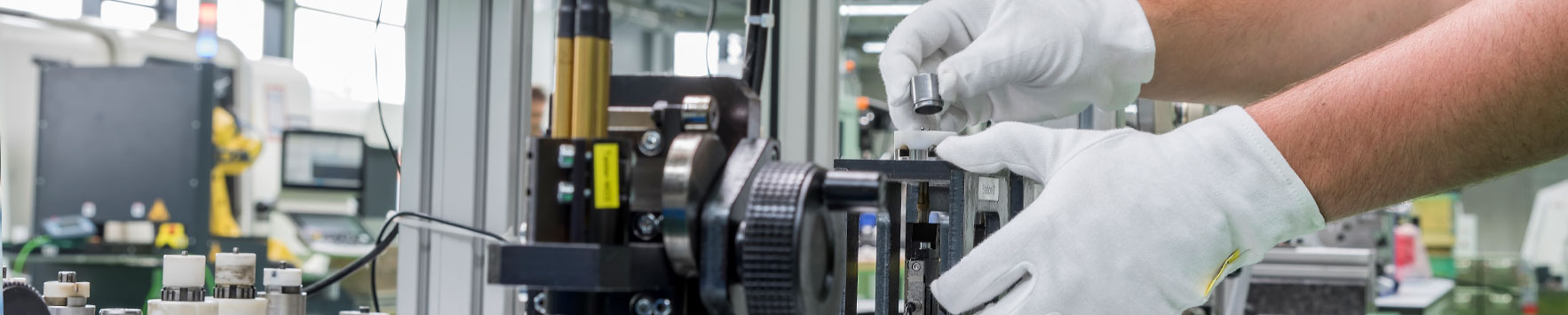

Stück für Stück geprüfte Qualität

Für die 100% Kontrolle eines Präzisionsbauteils setzen wir soweit verfügbar Standardanlagen ein. Sollte keine geeignete Anlagezu finden sein, entwickeln und konstruieren wir die erforderlichen Sondermaschinen selbst.

Der Vorteil: Auch hier wird der (Prüf-)Prozess individuell an das Bauteil und seine Anforderungen angepasst – die 100% Prüfung erlaubt keine Kompromisse.

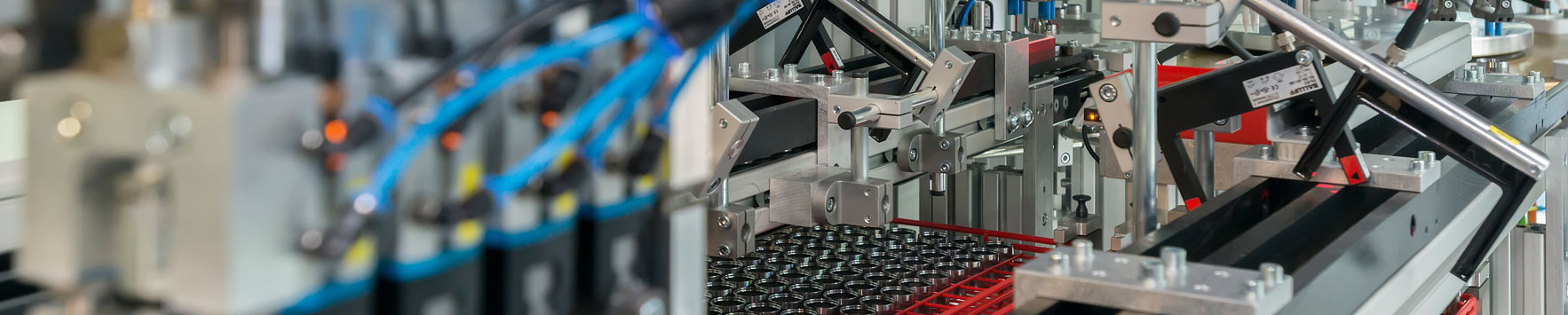

In den letzten Jahren haben wir zahlreiche voll automatisierte 100% Kontrollanlagen (Sondermaschinen) für die benötigten Anwendungen gebaut. Verfahren, die wir umgesetzt haben und beherrschen:

- Vollautomatisierte Messmaschinen mit Kamerasystemen, die bis zu 160 Teile/Minute messen

- Taktile Mehrstellenmesssysteme, Längen- und Durchmessermessungen Genauigkeitsklasse 0,001 mm

- Härte-/Rissprüftechnik

- Scannende Oberflächentechnologien

- Prüfung von Oberflächenbeschaffenheiten und Fehlstellen

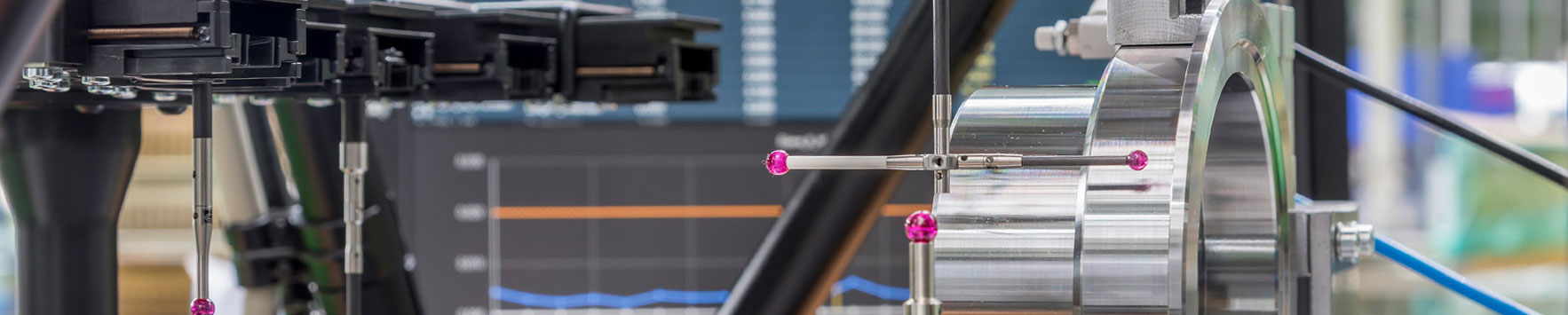

CIP – Controlling in Process

Unter CIP – Controlling in Process verstehen wir den Einsatz integrierter Messsysteme, welche Messdaten im Produktionsprozess erfassen und damit steuern und regeln.

Je nach Taktzeit der Bauteile sind wir in der Lage, während des eigentlichen Bearbeitungsprozesses parallel Prozesse aufzubauen, die jedes Bauteil in der Nebenzeit zu 100% kontrollieren. Neben dem Vorteil, dass alle Bauteile 100% kontrolliert werden, können wir somit zusätzlich den Produktionsprozess zeitnah regeln und steuern.

Diese 100% Kontrolle direkt im Prozess ist jedoch nicht mit allen Bauteilen umsetzbar, da die Produktionsnähe auch Nachteile wie Wärme, Späne und weitere negative Einflussfaktoren mit sich bringt.